Con el objetivo de cuidar a sus colaboradores, mantener la sana distancia e incrementar su eficiencia, Cummins México apuesta por la digitalización de sus procesos de manufactura.

Al igual que en resto del mundo, la pandemia causó estragos en la operación de los complejos productivos de Cummins en México. En primera instancia, estos efectos se manifestaron en la pausa de toda su actividad.

No obstante, a principios de junio, comenzó el regreso escalonado de los colaboradores, la adopción de nuevos procesos para garantizar su seguridad, auditorias para cerciorarse de la efectividad de los protocolos establecidos y, sobre todo, lo que Cristina Burrola, directora de Cadena de Suministro de Cummins para Latinoamérica, calificó como el principal reto de esta reactivación de sus operaciones, el cambio cultural para adaptarse a los principios de esta “nueva normalidad”.

Al respecto, la directiva habló de las prioridades de la compañía para la reactivación de labores. La principal, dijo, fue la de proteger la salud y seguridad de los colaboradores. En segundo lugar, mantener sus operaciones para dar soporte a los requerimientos de los clientes y, en tercer sitio, la continuidad de los negocios en las regiones en las que operan.

El cumplimiento de estos objetivos, comentó, ha propiciado la evolución de los procesos de manufactura, encaminándolos a seis aspectos primordiales: la integridad de los colaboradores y el cuidado del ambiente, excelencia en sus operaciones, elevar la calidad mediante la atracción de talento, la adopción de la industria 4.0, redes de manufactura flexibles para permitir la producción de diferentes componentes en una misma línea y el impulso a la economía regional.

Cristina Burrola manifestó que, en línea con la tendencia de digitalizar la manufactura para privilegiar el cuidado de los colaboradores, el distanciamiento social y la eficiencia en los procesos, Cummins apuesta por una serie de acciones, entre las que destacó la seguridad de las redes, es decir, garantizar la posibilidad de mantenerlas fuera del alcance de hackers y virus.

Otro punto relevante es que los sistemas centrales, información y soluciones puedan compartirse entre los diferentes complejos productivos de la compañía.

El internet de las cosas es otra de las alternativas exploradas por el fabricante, pues les permite llevar un óptimo control de sus productos y hacer más eficientes los procesos.

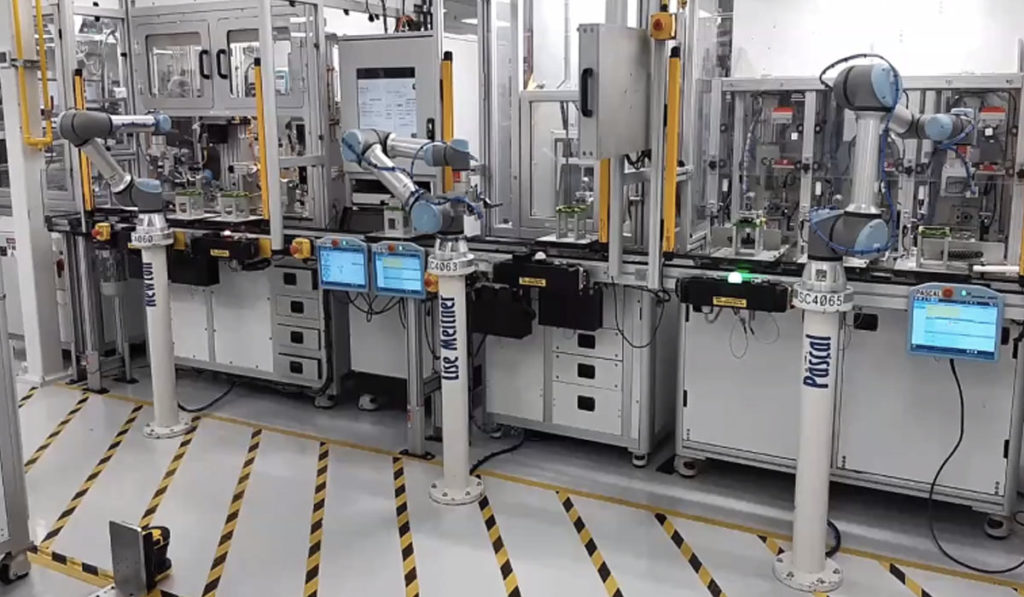

De igual forma, la directiva habló del uso de tecnologías avanzadas, tales como la realidad aumentada, impresión en 3D y co-bots; todas ellas, soluciones enfocadas a incrementar la productividad, calidad, seguridad, ergonomía y calidad de vida del personal operativo.

Aclaró que el objetivo de estas herramientas no es poner en riesgo las fuentes de trabajo, sino simplificar tareas muy repetitivas, incómodas o que representan algún riesgo para los trabajadores.

En conjunto, todas estas acciones, dijo, están enfocadas a impulsar la eficiencia y productividad de su gente, manteniéndolos conectados en todo momento.

En tanto, Gaspar Aguilar, líder de Operaciones de Cummins México, destacó que la fuerza de manufactura de la compañía en América Latina está conformada por cerca de 6,000 colaboradores. Precisó que las plantas de la región manufacturan productos para todas las unidades de negocio, así como re manufactura de motores y componentes.

Tan solo en 2019, detalló, dicha región reportó 45 millones de partes manufacturadas.

Aguilar añadió que con el objetivo de fortalecer y maximizar su estructura tecnológica e impulsar el desarrollo de sus colaboradores, en San Luis Potosí se han firmado varios acuerdos de colaboración con centros de investigación y universidades para desarrollar proyectos conjuntos.

Leer: Lecciones aprendidas por Cummins Inc. tras el paso de la pandemia